Различие между марками стали EN 1.4404 (AISI 316L) и EN 1.4571 (AISI 316Ti)

Новые Ресурсы ООО, поставщик и производитель материалов из нержавеющей стали с 2016 года, делится с вами опытом работы и некоторыми ключевыми преимущества и недостатки двух марок материалов: AISI 316L и AISI 316Ti.

Как вы, возможно, знаете, эти марки материалов часто взаимозаменяемы и во многих случаях предлагаются в качестве альтернативы, когда запрошенный товар недоступен. AISI 316Ti по сути представляет собой 316 с добавлением некоторого количества титана (Ti). Раньше на заре производства нержавеющей стали не существовало технологии, позволяющей снизить содержание углерода до желаемого уровня. Это привело к разработке Ti-стабилизированных типов. В настоящее время можно извлечь C из расплавленной стали с помощью таких процессов, как AOD (аргонно-кислородное обезуглероживание), что делает 316L подходящим для замены 316Ti.

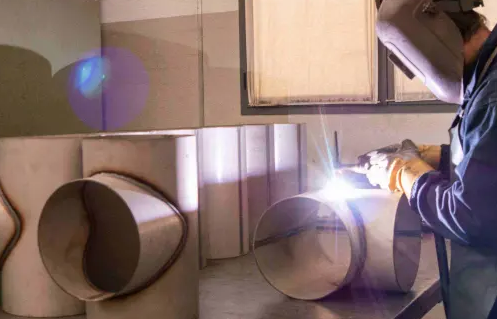

Тип коррозии, которую предотвращают оба типа, — это межкристаллитная коррозия (ICC), также известная как межкристаллитная коррозия. Эта коррозия возникает, когда материал попадает в зону нагрева около 450–800°C, которая может быть создана, например, при сварке. Хром (Cr) реагирует с углеродом (C) и образует карбиды хрома типа Cr23C6 на границах зерен. Содержание Cr в этой кристаллической структуре очень велико по сравнению с C. Это приводит к образованию зон без Cr, прилегающих к границам зерен, и, конечно же, к ослаблению Cr-защиты в тех местах, где содержание Cr ниже 12. %.Ti в 316Ti борется с этим механизмом, образуя карбонитриды титана вместо карбидов хрома, сохраняя тем самым первоначальную структуру Cr. Для получения такого результата содержание Ti должно быть в 5 раз больше фактического содержания C. В AISI 316L низкое содержание C (менее 0,03%) не позволяет Cr образовывать союз с углеродом просто потому, что углерода недостаточно для реакции. Стабилизирующий элемент Ti имеет множество других (недостатков) преимуществ. Материал 316Ti имеет улучшенную механическую прочность из-за более высокого содержания углерода. Например, испытательная прочность (Rp0,2) при комнатной температуре составляет 210 МПа для 316Ti и 190 МПа для AISI 316L. Эта разница увеличивается с повышением температуры. Это означает, что они не являются автоматической заменой друг друга, когда сила имеет значение. Сплав AISI 316Ti чувствителен к форме межкристаллитной коррозии, называемой атакой по ножевой линии (KLA). Этот тип коррозии возникает между сварным швом и зоной термического влияния (ЗТВ) за счет осаждения карбида хрома в этой области. Это происходит после медленного охлаждения или последующего нагрева материала. Это коррозионное воздействие выглядит как чрезвычайно узкая линия. Для решения этой проблемы рекомендуется термообработка выше 1035°С с последующим быстрым охлаждением.

По сути, они имеют одинаковую коррозионную стойкость. Чтобы, ВОЗМОЖНО, найти какую-то разницу, потребуется тестирование в конкретной среде. Модель 316 L имеет низкий уровень углерода. Добавление Ti в 4571 в сочетании с углеродом образует карбид титана, что также приводит к очень низкому содержанию углерода в растворе. При сварке углерод в растворе образует карбид хрома, уменьшая содержание хрома в границах зерен, тем самым снижая коррозионную стойкость по границам зерен: Таким образом, результат очень похож на коррозионную стойкость. Оба сплава будут плохим выбором для повышенных условий эксплуатации. Раньше в ASME не было допустимых высокотемпературных напряжений для марок «L». Кроме того, Мо имеет «летучий» оксид, который в некоторых ситуациях может способствовать окислению при высоких температурах. Американские заводы, как правило, производят сорта L, в то время как европейские заводы добавляют Ti или Nb (Cb), по крайней мере, в прошлом. Кроме того, Ni не является фактором при этом рассмотрении. Американские заводы добавляют меньшее количество Ti для раскисления расплава, поэтому металлография обнаружит оранжевые карбонитиды Ti в обоих сплавах.

Ключевым моментом является максимальное значение 0,03 C в 1.4404 и максимальное значение 0,08 C в 1.4571. НО в 4571 нет минимального значения C, поэтому вы можете получить меньше 0,03 C; Таким образом, он НЕ имеет гарантированного преимущества в высокотемпературной прочности по сравнению с 4404. Для высокотемпературной прочности вам нужен класс «H»; содержание углерода 0,08 МИНИМУМ. Повторим, ни один из сплавов не является хорошим выбором для высоких температур

Некоторые компании используют AISI 317L (EN 1.4436), по сути то же самое, что и 316L, но с большим содержанием Мо (3,5 %). Лабораторные испытания в конкретной среде (концентрированная уксусная кислота плюс галогениды) показали небольшое преимущество европейского 317L (EN 1.4436) с традиционными добавками Ti/Nb. Было обнаружено, что преимущество европейских марок заключается не в Ti/Nb. Преимущество заключалось в том, что содержание Мо на них было в верхней части диапазона, в то время как на американских заводах содержание Мо было в нижней части диапазона. Европейские заводы также использовали более высокую температуру отжига в растворе, чем американские по мнению доктора М. Р. Берри, Amoco Chemicals. Со временем некоторые компании перехоодят на титановое оборудование и больше не использовала AISI 317 SS.

Вывод: очень похожая коррозионная стойкость. Но тестирование в некоторых конкретных средах может показать разницу.

Сравнительная таблица EN 1.4404 (AISI 316L) и EN 1.4571 (AISI 316Ti)

| EN 1.4571 (316Ti) | EN 1.4404 (AISI 316L) | |

| Коррозионные свойства | ||

| Общая коррозия | равны | равны |

| Точечная коррозия | хуже | лучше |

| Коррозионное растрескивание под напряжением | хуже | лучше |

| Межкристаллитная коррозия | хуже | лучше |

| Механические свойства | ||

| Термостойкость | лучше | хуже |

| Холодная штамповка | хуже | лучше |

| Ударопрочность | хуже | лучше |

| Холодное сжатие | хуже | лучше |

| Свойства обработки | ||

| Обрабатываемость | равны | равны |

| Полировка | хуже | лучше |

| Степень чистоты | хуже | лучше |

| Свариваемость | даже | даже |